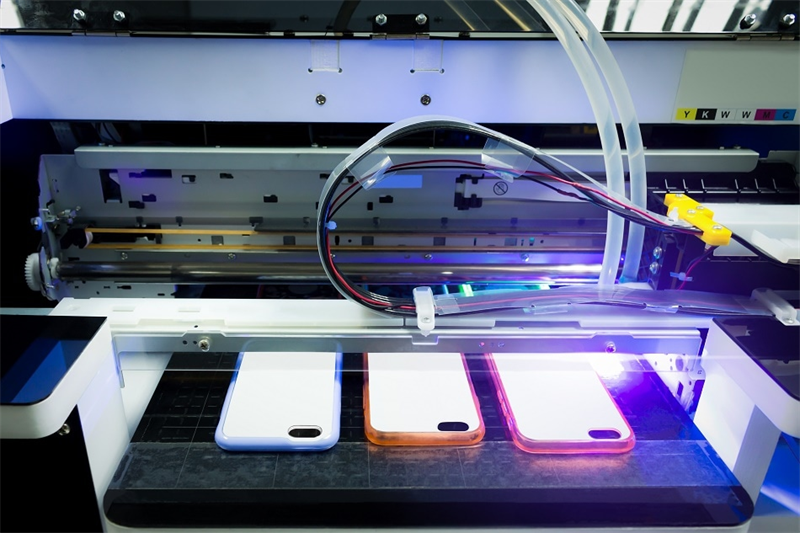

UV-Druck ist eine einzigartige Methode vonDigitaldruckDurch die Verwendung von ultraviolettem (UV-)Licht zum Trocknen oder Aushärten von Tinte, Klebstoffen oder Beschichtungen fast unmittelbar nach dem Auftreffen auf Papier, Aluminium, Schaumstoffplatten oder Acryl – im Prinzip kann die Technik zum Bedrucken fast aller Materialien verwendet werden, solange diese in den Drucker passen.

Die UV-Härtung – ein photochemischer Trocknungsprozess – wurde ursprünglich zur schnellen Trocknung von Gel-Nagellacken für die Maniküre entwickelt. Inzwischen findet sie auch in der Druckindustrie Anwendung und wird dort für den Druck von Schildern, Broschüren und sogar Bierflaschen eingesetzt. Das Verfahren entspricht dem traditionellen Druck, der einzige Unterschied liegt in den verwendeten Tinten und dem Trocknungsprozess – und den dadurch erzielten, deutlich besseren Produkten.

Beim traditionellen Druckverfahren werden lösungsmittelhaltige Farben verwendet. Diese können verdunsten und dabei flüchtige organische Verbindungen (VOCs) freisetzen, die umweltschädlich sind. Das Verfahren erzeugt und nutzt außerdem Wärme und einen damit verbundenen Geruch. Darüber hinaus werden Sprühpulver benötigt, um den Offset- und Trocknungsprozess der Farben zu unterstützen, der mehrere Tage dauern kann. Da die Farben in das Druckmedium eindringen, können sie verwaschen und verblasst wirken. Das Druckverfahren ist hauptsächlich auf Papier und Karton beschränkt und kann daher nicht wie beim UV-Druck auf Materialien wie Kunststoff, Glas, Metall, Folie oder Acryl angewendet werden.

Beim UV-Druck werden Quecksilber-/Quarz- oder LED-Lampen anstelle von Hitze zum Aushärten verwendet. Das speziell entwickelte, hochintensive UV-Licht folgt dem Auftragen der Spezialtinte auf das Druckmedium und trocknet diese unmittelbar nach dem Auftragen. Da die Tinte fast augenblicklich von fest oder pastös zu flüssig wird, kann sie nicht verdunsten. Dadurch entstehen keine VOCs, giftigen Dämpfe oder Ozon, was die Technologie umweltfreundlich macht und eine nahezu CO₂-neutrale Bilanz aufweist.

Die Tinte, der Klebstoff oder die Beschichtung enthält eine Mischung aus flüssigen Monomeren, Oligomeren – Polymeren aus wenigen sich wiederholenden Einheiten – und Fotoinitiatoren. Während des Aushärtungsprozesses wird hochintensives Licht im ultravioletten Bereich des Spektrums mit einer Wellenlänge zwischen 200 und 400 nm vom Fotoinitiator absorbiert. Dieser reagiert chemisch – durch chemische Vernetzung – und bewirkt so die sofortige Aushärtung der Tinte, Beschichtung oder des Klebstoffs.

Es ist leicht nachzuvollziehen, warum der UV-Druck die traditionellen, wasser- und lösungsmittelbasierten Trocknungsverfahren verdrängt hat und warum seine Beliebtheit voraussichtlich weiter steigen wird. Das Verfahren beschleunigt nicht nur die Produktion – mehr wird in kürzerer Zeit geschafft –, sondern reduziert auch die Ausschussquote aufgrund der höheren Qualität. Nasse Tintentropfen werden vermieden, sodass kein Abreiben oder Verschmieren entsteht. Da die Trocknung nahezu sofort erfolgt, verdunstet keine Tinte und es gibt somit keinen Verlust an Schichtdicke oder -volumen. Feinste Details werden erzielt, und die Farben sind schärfer und lebendiger, da keine Absorption auf dem Druckmedium stattfindet. Die Entscheidung für den UV-Druck gegenüber traditionellen Druckverfahren kann den Unterschied zwischen einem Luxusprodukt und einem deutlich weniger hochwertigen Produkt ausmachen.

Die Tinten weisen verbesserte physikalische Eigenschaften auf, darunter einen höheren Glanzgrad, bessere Beständigkeit gegen Kratzer, Chemikalien, Lösungsmittel und Härte sowie eine höhere Elastizität. Das Endprodukt profitiert zudem von einer verbesserten Festigkeit. Sie sind außerdem langlebiger und witterungsbeständiger und bieten eine höhere Lichtechtheit, wodurch sie sich ideal für Außenwerbung eignen. Das Verfahren ist zudem kostengünstiger: Es können mehr Produkte in kürzerer Zeit, in höherer Qualität und mit weniger Ausschuss gedruckt werden. Durch den Verzicht auf VOCs wird die Umweltbelastung deutlich reduziert und das Verfahren ist nachhaltiger.

Mehr anzeigen:

Veröffentlichungsdatum: 22. April 2022